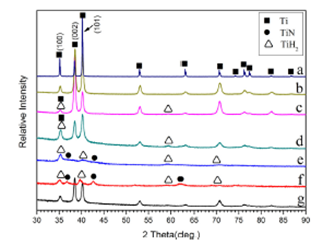

然而,等离子球磨可以在常压或者负压条件下,通过对球磨室内气氛的离化,在较短时间内快速实现气固反应。在等离子球磨中设计相应气路,在NH3气氛下,等离子处理金属Mg和Ti原料粉体,可以快速制备出Mg3N2和TiN等纳米晶粉体。

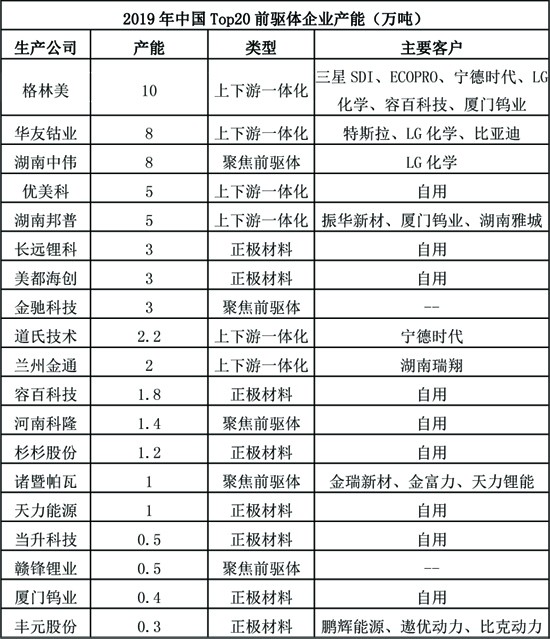

图1:DBD等离子球磨装置中氨气等离子发生气路的示意图

一、氨气等离子球磨原位合成氮化镁

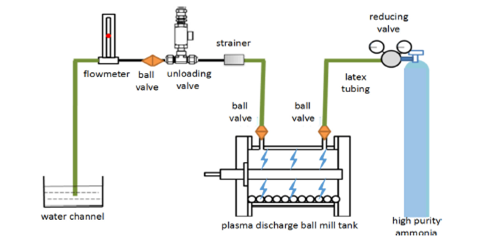

图2:Mg粉在NH3等离子球磨后XRD图

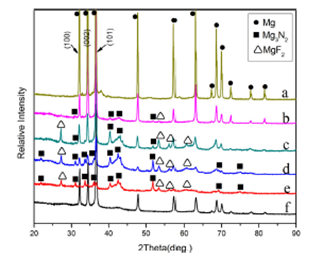

图3:Ti粉在NH3等离子球磨处理后XRD图

(a-f)氨气等离子球磨:(a)0h,(b)1h,(c)3h,(d)6h,(e)10h,(f)16h,(g)氨气普通球磨10h

通过氨气后,氨气等离子球磨处理高纯Ti粉,从XRD图谱可以看出:在等离子球磨3h首先出现TiH2的衍射峰;在等离子球磨10 h时,TiN开始生成。随着球磨时间的延长,大部分金属Ti逐步消失并完全转变为TiH2和TiN相。

等离子球磨16 h时,TiN相的衍射峰强度进一步增加,相应的TiH2相含量降低。在等离子球磨过程中,TiH2相首先形成,进一步球磨TiH2转变为TiN。因为略高于室温条件下H在Ti中的体积扩散系数比N在Ti中的体积扩散系数大12个数量级。

因此,从氨气中电离的H自由基在Ti中流动性更高,并且具有较高的溶解速率。当等离子球磨到一定时间后不再有游离的N与Ti之间反应时,游离的N原子与TiH2反应形成更稳定的TiN相。对于未通电的氨气条件下的普通球磨的Ti粉,未发生任何气固反应合成新相。

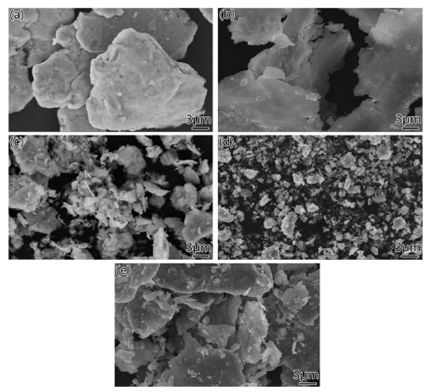

图4为球磨后,粉体的SEM图,可以看出,随着球磨时间的增加,粉末粒径逐渐减小,将氨气等离子球磨时间增加到10h后,球磨粉末颗粒的尺寸减小到亚微米级。对于普通球磨10h,由于粉末颗粒是塑性较好的金属钛,因此难以破碎细化,许多颗粒的尺寸保持在10–20μm。

图4:NH3等离子球磨处理后粉体的SEM图

Mg3N2、TiH2和TiN纳米晶粉末球磨合成,是在不使用任何催化剂的情况下,利用NH3等离子球磨,在数小时内通过原位气固反应直接合成的。对比等离子球磨和普通球磨,等离子体具有明显的协同作用。得出以下结论:

通过NH3等离子球磨在数小时内成功合成了Mg3N2,TiH2和TiN粉末。相反,经过10h以上的普通球磨,NH3和Mg / Ti之间没有发生化学反应。

Ti粉在NH3等离子球磨中,先生成TiH2和TiN,随着球磨时间延长,TiH2进一步分解再与N自由基反应,生成为TiN。

在等离子球磨过程中,等离子体产生的活化作用、高能电子轰击作用与球磨的机械作用相互协同,显著提高了其热力学以及氢化和氮化反应的动力学进程。

上述研究成果来自于:

Li Y, Zeng M Q,Liu J W, et al. Evolution of metal nitriding and hydriding reactions duringammonia plasma-assisted ball milling[J]. Ceramics International, 2018, 44(15):18329-18336.

0

0